1. Конструкция корпуса приставки

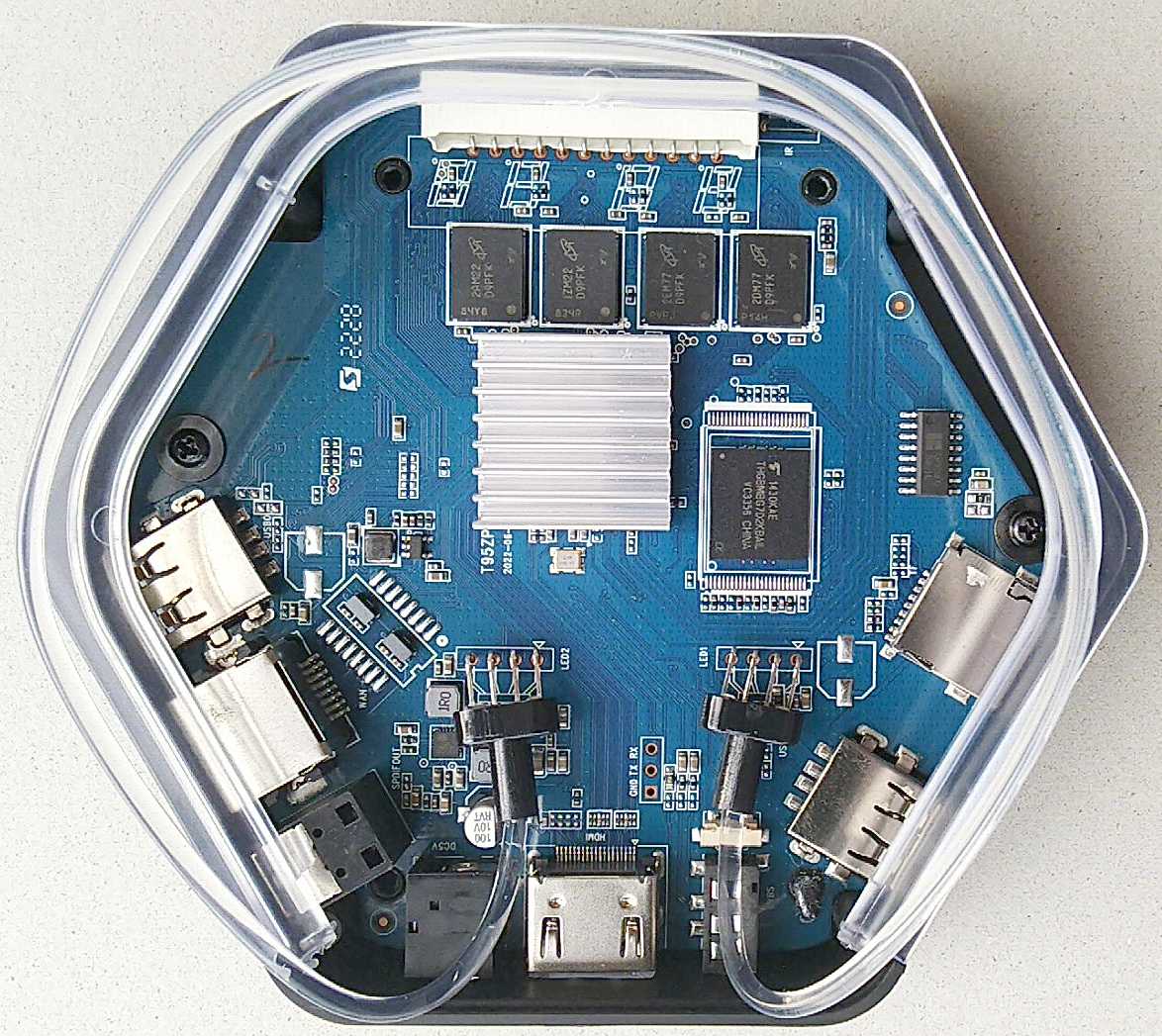

Пластиковый корпус шестиугольной формы выполнен из черного пластика и состоит из основного корпуса (нижней части со стенками) и верхней крышки. В основном корпусе размещена плата, которая крепится к корпусу двумя саморезами.

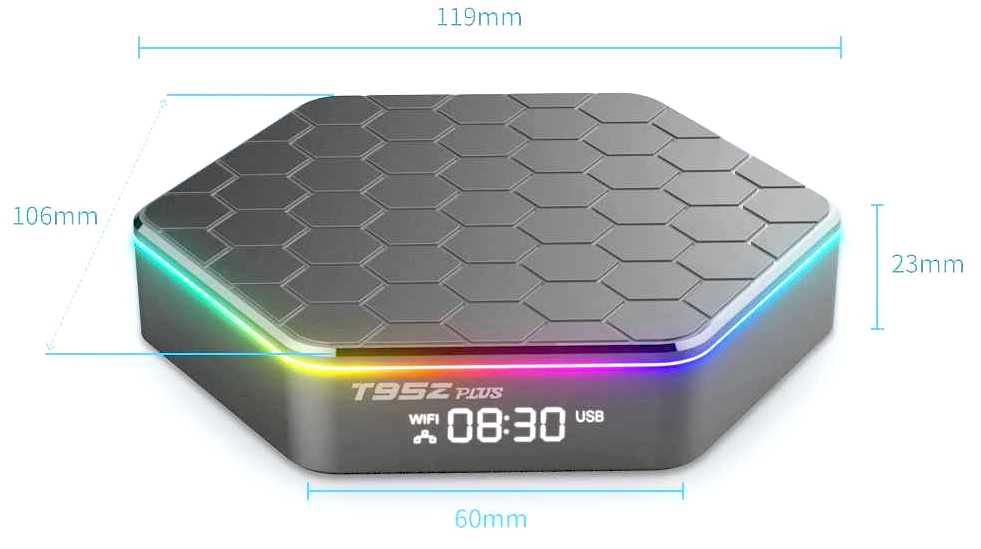

Внешний вид с размерами:

Основной корпус. Внутренняя сторона

На трех боковых стенках (гранях) корпуса имеются пазы под разъемы для внешних подключений. В днище корпуса сделаны вентиляционные пазы и имеется четыре сквозных крепежных отверстия для соединения с крышкой (1-4). Кроме того, здесь есть есть два отверстия (5,6) под саморезы для крепления платы, а также четыре стойки (7 - 10) для фиксации положения платы в горизонтальных направлениях, имеющиеся в них отверстия используются для фиксации каркаса со световодом для светодиодной подсветки.

Основной корпус. Внешняя (нижняя) сторона

Примечание. Ниже на фотографиях показано начало процесса разборки корпуса.

1. Крепежные отверстия закрыты самоклеющимися резиновыми ножками.

2. Резиновые ножки отклеены и убраны. В отверстиях видны головки саморезов.

3. Саморезы выкручены и убраны.

Верхняя крышка. Внешняя сторона (вид сверху)

Здесь нет ничего интересного, кроме рельефного рисунка "пчелиных сот".

Верхняя крышка. Внутренняя сторона

На внутренней стороне имеется четыре крепежных стойки (1-4) с отверстиями для вкручивания саморезов. В центральной части крышки расположены элементы системы теплоотвода (см. ниже).

Теплоотвод и проблема охлаждения

По сравнению с другими аналогичными ТВ-приставками в этой сразу бросаются в глаза два внешне проявляемых отличия:

Это объясняется особенностями конструкции системы теплоотвода, отличающейся от применяемых в других ТВ-боксах.

Верхняя пластиковая крышка имеет небольшую толщину, а в центральной части - вообще похожую на пленку. Но снизу к этому пластику приклеена на двусторонний скотч (на фото - 7) достаточно массивная стальная пластина (на фото - 5) с размерами 40 х 75 мм и толщиной около 2 мм. Эта пластина придает крышке дополнительную жесткость и вес (он не будет лишним), а главное - увеличивает площадь теплоотводящей поверхности.

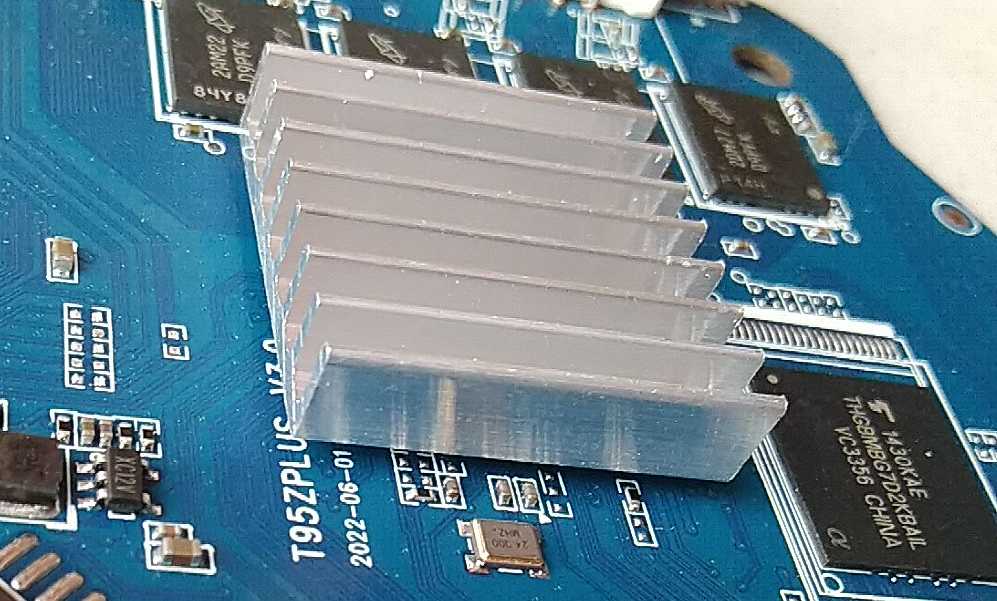

Снизу к пластине приклеен кусочек терморезины (на фото - 6) , контактирующей в собранной коробке с обычным ребристым радиатором, приклеенным к корпусу микросхемы SoC H618. Получился такой многослойный бутерброд:

- поверхность микросхемы SoC

- двусторонний термоскотч

- алюминиевый ребристый радиатор (по размеру микросхемы)

- терморезина (или что-то подобное)

- стальная пластина

- двусторонний скотч

- крышка корпуса (с картинкой пчелиных сот)

При этом радиатор имеет небольшие размеры, незначительно превышающие (примерно в полтора-два раза по площада) размеры микросхемы SoC.

Крышка корпуса тоненькая с достаточно низкой теплоизоляцией, поэтому при тактильном контакте с ней ощущается фактически температура нагретой стальной пластины. Насколько эффективна подобная система теплоотвода - вопрос открытый. Учитывая, что в крышке корпуса, а также в боковых стенках коробки никаких отверстий нет, есть только пазы снизу. Куда выходить нагретому воздуху - получается, что некуда (только через щели в пазах под разъемы на боковых гранях корпуса.

С другой стороны, отстутствие верхних отверстий - это правильное решение, поскольку проникающая через такие отверстия и оседающая на плате пыль из воздуха гораздо страшнее и губительнее, чем лишние градусы. В то же время, эта металлическая пластина, имея хорошую теплопроводность и достаточную теплоемкость, будет отводить тепло через тонкий пластик. Да, верхняя крышка будет нагреваться более заметно, но это не так страшно (или совсем не страшно), чем чрезмерный нагрев платы и находящихся на ней элементов.

В любом случае, такая конструкция теплоотвода более надежна в сравнении с вариантами большого радиатора, жестко приклеенного к микросхеме. Такой радиатор при транспортировке приставки из-за неизбежных перегрузок (падений, ударов, вибрации и т.п.) будет оказывать неблагоприятное воздействие на корпус микросхемы SoC, что может привести впоследствии к проблемам при эксплуатации.

Если температурные условия эксплуатации достаточно нормальные, то единственное требуемое очевидное усовершенствование заключается в том, чтобы к днищу коробочки приклеить более высокие ножки (5 - 10 мм) для обеспечения более свободного доступа воздуха к вентиляционным щелям. Второй вариант: устанавливать приставку на полочку с дырчатой или сетчатой поверхностью.

Кроме того, для улучшения конвекции и выхода теплого воздуха из корпуса можно (в ущерб внешнему виду) сделать по несколько отверстий на двух свободных боковых гранях. Достаточно просто проткнуть горячим паяльником с тонким круглым жалом как показано на рисунке ниже.

Однако, в случае эксплуатации этой приставки жарким летом для исключения перегрева (если он будет как-то негативно проявляться в работе приставки) достаточно разместить её на подставку с вентилятором, который будет продувать корпус через отверстия в днище. Или (что более правильно) сделать вытяжку воздуха вентилятором с герметичной присоской.

Ещё раз подчеркнем, что подобные доработки имеет смысл делать только в том случае, когда обнаружатся реальные проблемы c работоспособностью из-за нагрева, а не потому, что "коробочка греется и стала тёпленькой".

В связи с описанной выше конструкцией теплотвода необходимо упомянуть о необходимости соблюдения известной осторожности а процессе разборки-сборки приставки (если она потребуется). Проблема в том, что верхняя крышка корпуса имеет четыре крепежных стойки, в которые должны вкручиваться саморезы, крепящие дно корпуса через четыре отверстия. Видимо, в первоначальной конструкции дополнительной пластины с резиной не предусматривалось, и такой способ сборки корпуса работал нормально. Но теперь появилась прокладка из терморезины, которая должна плотно прилегать к радиатору, при этом ребра радиатора должны слегка врезаться в резину. А для этого требуется прилагать существенное усилие для сжатия этой резины при закручивании саморезов. В результате головки саморезов плотно врезаются в отверстия (шайбы не предусмотрены), а в пластиковых стойках при вкручивании саморезов могут появляются трещины. Поэтому при сборке такого корпуса требуется осторожность и аккуратность.

3. Конструкция светодиодной подсветки

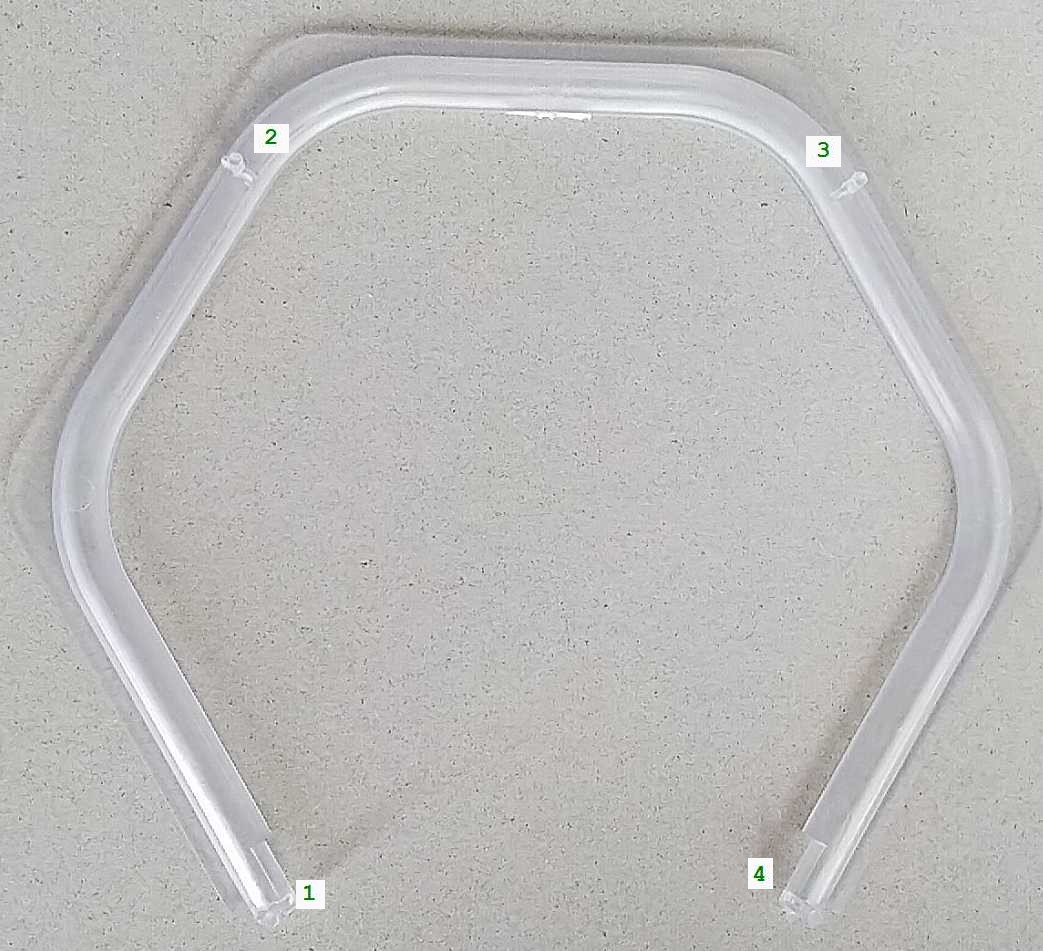

По периметру корпуса приставки в верхней его части установлен световод , который уложен в прозрачный пластиковый каркас шестиугольной формы . Каркас вместе со световодом помешается между корпусом и крышкой, при этом имеющиеся на каркасе фиксирующие штырьки (на фото 1-4) должны попасть в соответствующие гнезда в корпусе для придания правильной формы и надежной фиксации.

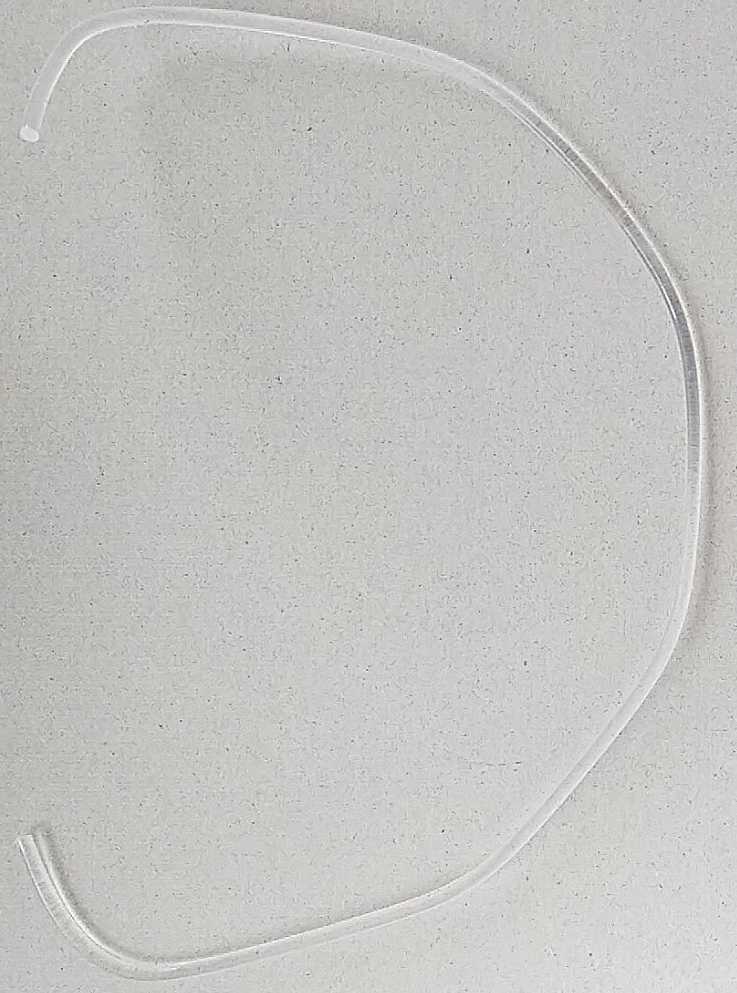

Световод

Каркас световода

Двумя свободными концами световод вставляется в черные наконечники, одетые на 4-х контактные светодиодные блоки, имеющиеся на плате.

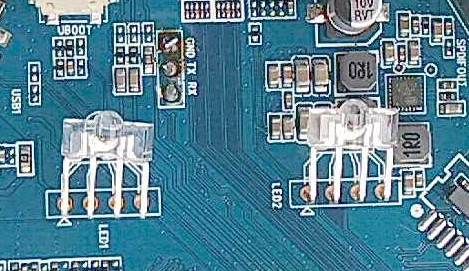

Светодиодные блоки со снятыми наконечниками

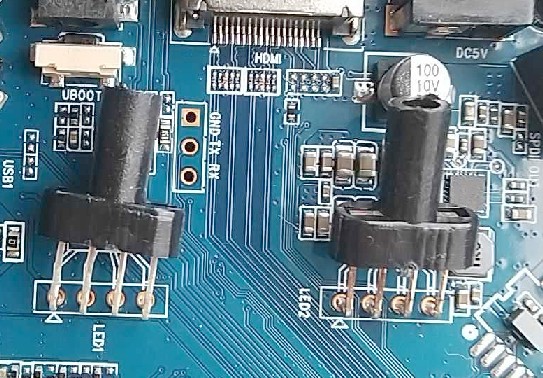

Светодиодные блоки с установленными наконечниками

Система подсветки в сборе

Примечание. Практика показывает, что без установленного световода цветную иллюминацию (которая к тому же не играет никакой утилитарной роли) видно достаточно хорошо, хотя, возможно и не так эффектно. Поэтому при сборке разобранной приставки можно не устанавливать световод и наконечники, а оставить только прозрачный каркас, без которого крышка не встанет на место. Естественно, в том случае, если делается для собственного использования.